Производство шлакоблоков по праву считается выгодным, так как спрос на них постоянно растет. Многих предпринимателей прельщает и то, что готовая продукция не подлежит сертификации, а значит, открыть собственное дело будет проще.

Строительный сегмент стремительно развивается. На этом рынке постоянно появляются новые технологии, позволяющие возводить качественные дома за относительно невысокую цену. При этом строительство становится намного проще.

Шлакоблоки - это как раз один из тех стройматериалов, которые отличаются высокими качественными характеристиками, простотой использования и невысокой стоимостью. А наличие звукопоглащающих свойств и вовсе делают изделие очень востребованным на рынке.

Причины востребованности шлакоблоков

Сейчас многие строительные компании предпочитают строить малоэтажные коттеджи эконом-класса. Эта отрасль развивалась даже в периоды серьезного кризиса и экономического застоя. Такая тенденция позволила сохранить уровень спроса на дешевые стройматериалы на высоком уровне. Шлакоблоки при этом отличаются еще и высокой практичностью.

Сами шлакоблоки являются особой разновидностью строительных блоков. В качестве основы используется бетон. Его раствор отправляют в специальный вибростанок для производства шлакоблоков. Дополнительно в раствор вмешивают различные добавки. Ими могут быть:

- песок;

- щебень;

- шлак;

- опилки;

- остатки кирпича;

- иное сырье.

Производство шлакоблоков как бизнес становится все более актуальным из-за постоянно растущего спроса на готовую продукцию. Потребители ценят не только доступную стоимость изделия, но и другие его полезные свойства. К их числу можно отнести:

- легкость монтажа;

- высокую прочность;

- тепло- и звукоизоляцию.

Более того, шлакоблоки намного экономичнее кирпичей. Один шлакоблок способен заменить до 7 кирпичей в кладке. Это ускоряет процесс возведения жилых домов. Более того, готовая конструкция из шлакоблоков получается в 1,5 раза легче, чем такая же кладка из кирпича.

Несмотря на высокую востребованность материала, специалисты в этой отрасли рекомендуют открывать свой бизнес на производстве шлакоблоков только при условии, что в регионе есть достаточная сырьевая база по доступной стоимости.

Изготовление шлакоблоков интересно многим предпринимателям еще и из-за наличия у такого бизнеса массы преимуществ. К их числу можно отнести:

- невысокие начальные инвестиции;

- высокая рентабельность (а при условии дешевой сырьевой базы этот показатель вырастет в несколько раз);

- небольшой срок окупаемости;

- наличие стабильно повышенного спроса на шлакоблоки;

- разнообразие оборудования, необходимого для производства (разный уровень автоматизации, стоимости, качества);

- возможность открытия цеха в относительно небольшом помещении.

Все это обеспечивает высокий интерес к отрасли производства шлакоблоков.

Поиск подходящего помещения

Главным помещением будет являться производственный цех. Площадь его обычно варьируется от 100 до 150 м 2 в среднем при небольших объемах. Помещение можно купить, построить, взять в аренду или оформить в лизинг. Оно обязательно должно соответствовать следующим требованиям:

- наличие системы вентиляции;

- наличие отопления;

- пол должен быть бетонным и ровным.

Дополнительно потребуются склады для хранения сырья и готовой продукции. Важно, чтобы шлакоблоки держались не под открытым небом, иначе их качество может заметно ухудшиться. Сами же изделия лучше поместить в специальные поддоны.

Технология производства поддонов предполагает необходимость исключить попадание прямых солнечных лучей на изделия. После изготовления их необходимо оставить на 3 дня для обсушки, систематически поливая уже через 5 часов после снятия с линии. Сохранение влаги внутри шлакоблока позволит по итогу получить действительно качественное изделие.

Организационные моменты

Мини-цех по производству шлакоблоков не требует открытия ООО . Достаточно будет зарегистрироваться в качестве ИП . При составлении заявления необходимо будет указать и коды деятельности. В этом случае использовать необходимо код ОКВЭД 26.6 - «Производство изделий из бетона, гипса и цемента».

Мини-цех по производству шлакоблоков не требует открытия ООО . Достаточно будет зарегистрироваться в качестве ИП . При составлении заявления необходимо будет указать и коды деятельности. В этом случае использовать необходимо код ОКВЭД 26.6 - «Производство изделий из бетона, гипса и цемента».

Что касается системы налогообложения, то в данном случае наиболее подходящей формой будет УСН «доходы». Тогда и вести отчетность будет куда проще, чем при учете всех расходов.

Предпринимателю не придется получать и какие-либо сертификаты - производство шлакоблоков может быть налажено без них. Правда, все компоненты, используемые для изготовления изделий, должны соответствовать имеющимся стандартам. Однако бизнесмен, желая подтвердить высокое качество своей продукции, может пройти процедуру сертификации на добровольных началах. Для этого ему нужно обратиться в специальную лабораторию, предоставив готовую продукцию на проверку. Специалисты при этом руководствуются требованиями ГОСТа 6665-91. Для проведения процедуры необходимы следующие документы:

- ОГРН или ИНН;

- технические условия (если они разработаны на предприятии);

- заявка на прохождение сертификации;

- реквизиты организации.

Наличие сертификата позволит привлечь клиентов и убедить их в высоком качестве готовой продукции.

Состав шлакоблоков

Сам по себе шлакоблок является строительным искусственным камнем. В основе его лежит бетонный раствор, получаемый из песка, щебня, отсева, сколотого кирпича, котельного шлака. Однако сегодня многие клиенты предпочитают приобретать экологически чистые изделия. В состав такого шлакоблока входит керамзит, полистирол или арболит. От этого зависит и название готового изделия. В качестве вяжущего элемента используют цемент с пластификаторами. Последние позволяют ускорить отвердевание шлакоблоков.

Любой предприниматель, решивший начать бизнес в этой сфере, должен определиться со следующими параметрами:

- какая сырьевая база доступна ему в соответствии с географическим расположением собственного цеха;

- какие виды шлакоблоков пользуются особым спросом в рассматриваемом регионе;

- на что лучше делать упор - на качество готовых изделий или на их доступную стоимость.

Все это позволит разработать дальнейшую стратегию, от которой во многом будет зависеть успешность бизнеса.

Технология производства

Если предприниматель открывает предприятие полного цикла, то технология производства шлакоблоков будет выглядеть следующим образом:

- сначала исходную смесь отравляют в смеситель или бетономешалку для последующего замеса;

- затем бетон отправляют в матрицу (можно использовать модель с пустобразователем);

- полученную смесь выравнивают, углы уплотняют (этот процесс можно производить и вручную);

- полученный раствор отправляют в станок для производства шлакоблоков (вибропресс) примерно на 2-30 секунд и уплотняют его посредством прижима;

- производится расформовка - для этого матрица поднимается, а сам блок остается на специальном поддоне или бетонном полу;

- готовые шлакоблоки отправляют для последующей просушки в специальное помещение.

От уровня жесткости раствора в последующем зависит прочность изделия. Именно за счет этого показателя блок не рассыпается во время прессования и сохраняет форму после обсушивания.

Качественные шлакоблоки должны изготавливаться в помещении с температурой от +1 0 С. Процесс затвердевания может длиться от 1,5 до 4 дней. Его можно сократить всего до нескольких часов благодаря использованию пластификаторов. После просушки блоки дозревают еще в течение месяца при естественной температуре и высоком уровне влажности.

Необходимое оборудование

Открытие мини-цеха не потребует крупных капиталовложений. Если за смену планируется производить не больше 450 штук изделий, то можно закупить оборудование на сумму 250 000 рублей. При этом в состав линии будут входить:

- вибропресс;

- матрица;

- пульт управления;

- насосная станция.

Если хочется получить производительность от 450 до 550 штук за сутки, то придется выложить за оборудование уже порядка 440 000 рублей. Кроме базовой линии потребуется бетономеситель, ленточный транспортер, бункер, стеллаж и поддон. А за 1 000 000 рублей можно купить полноценную автоматизированную линию, способную за смену изготавливать порядка 1 500 шлакоблоков. При необходимости докупить недостающие части можно уже в процессе работы.

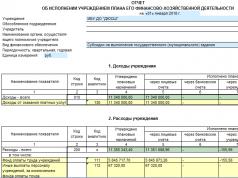

Финансовые результаты

Допустим, что предприниматель открыл цех с производительностью 450 шлакоблоков в день. Это значит, что на оборудование он потратил 250 000 рублей. Дополнительные 50 000 рублей ушло на приведение помещения в надлежащий вид. Получается, что для открытия мини-завода потребовалось порядка 300 000 рублей . К числу постоянных затрат предпринимателя можно отнести следующие статьи:

- закупка сырья - 110 000 рублей;

- заработная плата - 40 000 рублей (включая страховые отчисления и налоги с ФОТ);

- арендная плата - 40 000 рублей;

- транспортные расходы - 7 000 рублей;

- коммунальные услуги - 3 000 рублей;

- реклама - 9 000 рублей;

- иные расходы - 11 000 рублей.

Получается, что размер ежемесячных затрат равен 220 000 рублей.

При условии, что в месяце 25 рабочих дней, за этот период удастся произвести 25*450 = 11 250 шлакоблоков. Продать их можно по цене 30 рублей за штуку. Общая выручка за месяц тогда составит 30*11 250 = 337 500 рублей. Из них дополнительно на налоги уйдет 50 625 рублей. Тогда прибыль составит 337 500 - 220 000 - 50 625 = 66 875 рублей.

Окупиться вложения смогут через 300 000/66 875 = 5 месяцев. Рентабельность составит 66 875/337 500 = 19,8%.

- Преимущества открытия бизнеса по производству шлакоблоков

- Технология производства шлакоблоков

- Производственный план

- Какое оборудование выбрать для производства шлакоблоков

- Какую систему налогообложения выбрать для открытия производства шлакоблоков

- Маркетинг и продвижение товара

- Сколько можно заработать,открыв производство шлакоблоков

- Какой ОКВЭД необходимо указать для регистрации производства шлакоблоков

- Какие документы нужны для открытия

- Нужно ли разрешение для открытия

Бизнес-план (технико-экономическое обоснование) открытия мини-предприятия по производству шлакоблоков.

Преимущества открытия бизнеса по производству шлакоблоков

Почему мы выбрали именно данное направление деятельности? В чем преимущество бизнеса по производству шлакоблоков? Шлакоблоки - достаточно популярный материал в строительстве. Спрос на него в сезон повышается значительно. Обусловлено это следующими факторами:

- Более низкая цена по сравнению с кирпичом, что обуславливает повышенный спрос в строительстве недорогих загородных домов

- Легкий вес. Так, 30 кг стандартного шлакоблока заменит по теплопроводности стену из кирпичей массой 120 кг. Отсюда мы получаем экономию в доставке.

- Экологичность. Шлакоблоки (или газобетонные блоки) не выделяют токсичных веществ в атмосферу, так как производятся только из песка, извести, цемента и алюминиевой пудры.

- Низкая теплопроводность. Благодаря наличию пузырьков с воздухом (около 80% материала) затраты на отопление дома или помещения снижаются на 20 - 30%, что позволяет избежать дополнительных затрат на теплоизоляционный материал.

С точки зрения бизнеса производство шлакоблоков выгодно по причине наличие богатой сырьевой базы в нашей стране, хорошего выбора как отечественного, так и зарубежного оборудования, а также простой технологией производства изделий.

Сколько нужно денег для открытия бизнеса по производству шлакоблоков

Для открытия предприятия планируется инвестировать порядка 1 945 000 рублей: Депозит по аренде помещения на 2 мес. - 95 000 р. Приобретение, доставка и монтаж вибропресса - 1 500 000 р. Пуско-наладочные работы - 50 000 р. Приобретение сырья, материалов и спецодежды - 200 000 р. Рекламные расходы - 100 000 р. Регистрация бизнеса и прочие затраты - 50 000 р.

Технология производства шлакоблоков

Наша компания планирует выпуск шлакоблоков по ГОСТ 6133-99 “Камни стеновые бетонные” пустотностью 30% с тремя круглыми пустотниками и размерами 188х190х390. За смену планируется выпускать чуть более 3000 блоков, в месяц - 66 000 блоков (22 смены). Отпускная цена за один шлакоблок составит 25 р. Для организации производства потребуется наладить поставку трех составляющих: цемента, песка и щебня. Цемент будет поставляться от прямого производителя из ближайшего крупного города, на расстоянии 110 км (в одну сторону). Песок добывается в карьере на расстоянии 25 км от нашего производства. Добыча щебня также находится достаточно близко - на расстоянии 35 км. Затраты на покупку и доставку сырья составят:

- Цемент - 2,3 руб./кг.

- Песок - 0,23 руб./кг.

- Щебень - 0,214 руб./кг.

Скачать бизнес план производства шлакоблоков у наших партнёров с гарантией качества.

Производственный план

Производственной площадкой по предварительному плану будет небольшая база в промышленной зоне города. Для организации производства будет арендовано не отапливаемое помещение закрытого типа, площадью 475 кв. м (Ангар). Арендные платежи составят 47 500 р. в месяц (100 руб./кв. м.).

Какое оборудование выбрать для производства шлакоблоков

В качестве оборудования для производства шлакоблоков планируется использовать передвижной вибропресс несушка III с размером формовочной зоны 1000 х 450. Данное оборудование - идеальный вариант для нашей небольшой производственной площадки. Вибропресс несушка выпускается с 1989 года и зарекомендовал себя как достаточно надежный и производительный аппарат.

Какие преимущества данного оборудования можно выделить:

- Значительно дешевле зарубежных аналогов, в том числе поставляемых из Китая.

- Производится в России, а значит проще и дешевле достать запасные части.

- При покупке производитель предоставляет все необходимое для начала производства, в том числе: матрицу, пуско-наладочные работы, обучение персонала, выпуск пробной партии продукции и пр.

- Мобильность - вибропресс можно перемещать с места на место, а значит организовывать выпуск изделий фактически в местах использования стройматериалов (на строительных площадках).

- Высокая производительность - за смену можно произвести свыше 3200 блоков, 1800 метров бордюра или 300 кв. м. тротуарной плитки.

Покупка и доставка вибропресса будет стоить порядка 1 500 000 р. В качестве персонала организации планируется трудоустроить следующих работников:

- Начальник производственного участка (1 чел.) - 20 000 р. в мес.

- Работник склада (1 чел.) - 14 000 р. в мес.

- Оператор смесителя (1 чел.) - 18 000 р. в мес.

- Оператор вибропресса (1 чел.) - 18 000 р. в мес.

- Разнорабочие (2 чел.) - 10 000 р. в мес.

Общий фонд заработной платы составит 90 000 руб. в месяц.

Какую систему налогообложения выбрать для открытия производства шлакоблоков

Организационно-правовой формой нашего предприятия будет общество с ограниченной ответственностью (ООО) в составе двух учредителей. В качестве системы налогообложения планируется применять УСН, 15% от прибыли предприятия.

Маркетинг и продвижение товара

Общий объем производства нашего предприятия составит более 60 000 шлакоблоков в месяц. Это достаточно большой объем, который не просто реализовать в современных рыночных условиях не прибегая к инструментам маркетинга. В качестве основных источников рекламы и сбыта продукции будут использоваться:

- Личные встречи с руководителями производственных площадок города (подрядчиков) и строительными компаниями.

- Наружная реклама на щитах в местах большого трафика автомобилей.

- Контекстная реклама в Яндекс-Директ.

- Обзвон и личный объезд строительных магазинов близлежащих городов и населенных пунктов.

- Реклама в местных газетах.

Также стоить учитывать тот факт, что основной сбыт продукции приходится на весенне-летний период времени, в сезон строительства. Поэтому большинство рекламных мероприятий будет активизироваться именно в этот период времени (чтобы не затрачивать рекламный бюджет впустую).

Сколько нужно денег для открытия бизнеса по производству шлакоблоков

Перейдем к расчету основных показателей эффективности работы предприятия. Для начала рассчитаем затраты на производство одного стенового камня:

- Сырье - 10,6 р.

- Заработная плата - 90 000 р. / 22 смены/ 3000 шт. = 1,36 р.

- Страховые отчисления (в ПФР и ФСС) - 0,41

- Электроэнергия - 0,170 р.

- Амортизация оборудования - 0,05 р.

- Коммунальные расходы (теплоснабжение, вода) - 0,070 р.

- Прочие расходы (инструменты, спецодежда) - 0,0160 р.

Итого - 12,68 р.

Сколько можно заработать,открыв производство шлакоблоков

Цена реализации одного шлакоблока составляет 25 р. Таким образом, прибыль предприятия до налогообложения составит: 25 - 12,68 = 12,32 р. с одного блока. За вычетом налогов (УСН, 15%) чистая прибыль составит 10,47 р. После реализации всей произведенной продукции (66 000 блоков) чистая прибыль компании будет равна 691 020 р. Период окупаемости вложений, с учетом времени на раскрутку бизнеса, составит по нашим расчетам не менее 6 - 8 мес.

Это полноценный, готовый проект, который вы не найдете в свободном доступе. Содержание бизнес плана: 1. Конфинденциальность 2. Резюме 3. Этапы реализации проекта 4. Характеристика объекта 5. План маркетинга 6. Технико-экономические данные оборудования 7. Финансовый план 8. Оценка риска 9. Финансово-экономическое обоснование инвестиций 10. Выводы

Какой ОКВЭД необходимо указать для регистрации производства шлакоблоков

Регистрируя свое направления деятельности, причем в независимости от организационно-правовой формы, это может быть юридическое лицо или индивидуальный предприниматель, необходимо в подаваемых документах отметить код деятельности, которую будет осуществлять бизнесмен. Для производства шлакоблоков подходит код 23.69. Согласно ОКВЭД он включает в себя изготовление различного рода изделий из цемента или бетона, гипса.

Какие документы нужны для открытия

При открытии небольшого производственного цеха по изготовлению шлакоблоков достаточно будет зарегистрироваться в качестве индивидуального предпринимателя. Для этого необходимо подать заявление установленного образца, сделать ксерокопию паспорта, оплатить государственную пошлину, открыть в банке расчетный счет, стать на учеты в государственные органы. Если налаживается крупное производство, то лучше пройти регистрацию в качестве юридического лица. В этом случаи оптимальным вариантом станет общество с ограниченной ответственностью. Перечень документов для регистрации юридических лиц, по сравнению с открытие ИП, несколько расширен. В регистрационный орган потребуется предоставить:

- заявление на регистрацию и решение собрания акционеров о регистрации юридического лица в форме общества с ограниченной ответственностью;

- юридический адрес компании и информацию о директоре, главном бухгалтере;

- открыть расчетный счет и стать на учеты в соответствующие государственные органы.

Нужно ли разрешение для открытия

Открывая производство по изготовлению шлакоблоков получать дополнительно разрешения или проходить обязательную сертификацию не требуется. Но все компоненты, которые используются в производственном процессе в обязательном порядке должны соответствовать принятым стандартам. Для подтверждения высокого качества производимого товара, а это дополнительно позволит привлечь клиентов, можно пройти добровольную сертификацию. Исследования проводятся в специальной лаборатории по требованиям, предусмотренным ГОСТом 6665-91. Для ее прохождения потребуется предоставить:

- технические условия. Они предоставляются в том случаи, когда их разработка производилась непосредственно на самом предприятии;

- ИНН, в качестве альтернативы ОГРН;

- заявление на прохождение сертификации;

- реквизиты ИП или ООО.

При всем многообразии строительных материалов в выборе для обустройства собственного дома мы стараемся подобрать такой продукт, который мог бы отвечать большинству наших требований.

И практически всем характеристикам соответствует шлакоблок, о нем и поговорим.

На фото — процесс приготовления смеси

Варианты состава

Нельзя не сказать, что некоторые компоненты могут быть не совсем безопасными, давайте рассмотрим некий стандартный вариант для смеси:

- Вода.

- Вяжущий элемент.

- Наполнитель.

- Добавки.

У нас получится стандартная смесь для шлакоблоков, которую мы разложим на следующие составные:

- Вяжущее вещество – портландцемент . Наиболее часто используется во всех марках изделия.

- Если используется именно цемент, то лучше всего применять марку М 500 , она позволит снизить расход цемента и увеличить прочность изделия, то есть на выходе мы получаем усиленный шлакоблок.

- Нередко можно увидеть использование и медленнотвердеющего гипса в качестве вяжущего элемента.

О наполнителе стоит сказать отдельно, ведь именно с ним связано наибольшее число споров, а точнее с его безопасностью.

Приведем наиболее полный перечень того, что мы можем сделать своими руками и распределить в форму:

- Простой песок любого происхождения.

- Отсевы щебня, причем как речного, так и гранитного.

- Керамзит.

- Любые виды шлака, как они то и могут быть токсичными.

- Зола.

- Опилки и торф.

- Мраморная крошка.

- Пенополистирол.

- Бой кирпича, бетона, стекла.

Получается, что в зависимости от наполнителя мы и получаем такой «отрыв» в весовых показателях.

Важно!

Подбор смеси стоит ориентировать не на наличие того или иного компонента под рукой, а на особенности и характеристики погодных условий конкретной местности.

И уже, исходя из этого момента, можно смесь корректировать как угодно.

Кстати, инструкция по производству материала несколько отличается от того, что мы встречаем при работе, к примеру, с бетоном. Принцип тот же, а вот пропорции другие.

Для шлакоблока мы используем пропорции 1 часть цемента на три части песка и 5 частей наполнителя. Говорить о том, что для оптимального замеса лучше всего подходит небольшая бетономешалка, смысла нет! К тому же смесь должна быть хорошо перемешана в однородную массу, чтобы все компоненты могли максимально связаться.

И еще, часто можем увидеть цветной шлакоблок, который возможно и не так распространен, но, тем не менее, в строительстве он присутствует наравне с обычным материалом.

Добиться цвета достаточно легко, для этого в смесь на этапе ее изготовления, добавляется либо цветной мел, либо толченный красный кирпич. В зависимости от цветовой раскраски мы и получаем желаемый внешний вид этого продукта.

Насколько это рационально? В принципе такой вариант может успешно использоваться в возведении шлакоблочных заборов, декоративных столбов, фронтонов.

Все о шлакоблоке

К основным свойствам можно отнести:

- Экологичность.

- Прочность.

- Теплоизоляционные качества.

- Стоимость.

Насколько эти характеристики присущи шлакоблоку? Давайте попробуем разобраться в этом, а также рассмотрим строительство из шлакоблоков и все нюансы с этим связанные.

Определение материала

Так как мы решили использовать стеновой камень, хотелось бы знать более точно, что такое шлакоблок. Итак, это продукт, который получается методом вибропрессовки раствора на основе цемента, шлака и других смесей.

Форма прямоугольная, размеры и процент пустоты определяются производителем и строительными потребностями.

Кроме того, отметим, что составляющими частями бетонного раствора могут быть:

- Гранитный щебень, отсев.

- Шлак.

- Речной щебень и гравий.

- Песок любого типа.

- Керамзит, арболит.

- Бой кирпича, бетона, стекла.

Примечание!

Использование боя позволяет нам говорить о практически безотходном методе производства.

Размеры

А вот с размерами изделия, как и со многими строительными материалами, интересная ситуация.

Разный размер — разные задачи

- Во-первых, сколько бы вы ни пытались узнать единый стандартный размер шлакоблока, ничего не получится, стандарта попросту нет! С другой стороны, есть достаточно распространенные габариты шлакоблока 390х190х190 мм, которые при небольших модификациях, плюс/минус 10 мм можно приравнять к некому стандарту.

- Во-вторых, на размеры всегда оказывает влияние производство, а производитель вправе выбирать собственную форму.

- В-третьих, существуют еще полублоки, которые используют для возведения межкомнатных перегородок.

И вот тут мы подходим к тому, что есть и виды шлакоблоков, о которых стоит упомянуть.

Статьи по теме:

Виды

Условно можно разделить весь стеновой камень на два вида, но мы все-таки приведем пример из трех типоразмеров:

- Полнотелый камень. Прочный строительный материал, весом до 28 кг.

- Пустотелый стеновой блок.

- Полублок. Используется для возведения межкомнатных перегородок.

Что интересно, у этих видов есть и своя пустотность, к примеру, наиболее часто производятся блоки с пустотностью в 30 и 40%, причем эта разница в 10 единиц существенно меняет основные характеристики камня.

То есть мы берем один и тот же пустотелый шлакоблок, но при этом с разной пустотностью и получаем изменение показателей теплоизоляции. Прочность при 40% , конечно, ниже, однако при кладке этот момент можно компенсировать правильно использованными металлическими закладными.

В принципе, на этом различие по видам и заканчивается. Хотя если постараться провести классификацию по всем размерам изделия, список видов может получиться достаточно широким.

Стены

Мы возьмём сразу пример именно стены из шлакоблока, потому как на ее примере можно нормально обсудить такой габарит, как толщина шлакоблока, который всегда вызывает массу вопросов, и пройтись еще по кое каким параметрам.

В первую очередь, нас интересует, сможет ли стена толщиной в 190 мм, а это у нас и есть размер шлакоблока, нормально функционировать? Плюс, что именно мы понимаем под функциональность?

Пройдемся по пунктам:

- Теплоизоляция. Даже кладка в один блок заменяет толщину кирпичной стены в 60-80 см при рассмотрении теплоизоляционных качеств материала. Не забываем, что мы можем всегда выбрать, к примеру, блок с пустотность в 40%, и таким образом, еще более поднять показатель теплоизоляции.

- Прочность. Здесь ширина шлакоблока практически не имеет значения, у нас в любом случае прочность может доходить до М 200, то есть один квадратный сантиметр блока готов выдерживать до 200 кг веса. И стена в 190 мм будет обладать достаточной прочностью для малоэтажного строения.

- Морозостойкость. Здесь, мы не можем похвастаться высокими параметрами, тем не менее, мы в любом случае стены утепляем и обрабатываем, так что низкая морозостойкость не является проблемой при выборе материала.

- Звукоизоляция. Этот момент так же интересен, но не столько в несущей конструкции, сколько в межкомнатных перегородках. И надо сказать, что показатели звукоизоляции очень даже высокие, что дает нам возможность использовать полублоки внутри помещений.

Важно!

Стоит отметить, что шлакоблоки могут производиться из совершенно разного боя, и не факт, что при покупке готового изделия мы приобретаем «здоровый» материал.

Именно из-за этого некоторые специалисты рассматривают шлокоблочное строительство только в виде нежилых помещений.

Заканчивая разговор о функциональности стен, скажем, что марка шлакоблока, начиная от М 150, вполне подходит под несущие конструкции, к тому же у нас есть полнотел, да и сама технология строительства из шлакоблочного камня не предполагает возведения небоскрёбов — максимум три этажа, чего вполне достаточно для материала.

Принцип кладки

И напоследок поговорим о кладке. Здесь нет принципиальных отличий от того, с чем мы сталкиваемся при работе с простым кирпичом. Зато мы можем отметить, что габариты изделия, его длина и высота позволяют проводить кладку намного быстрее.

Особенно этот момент может быть важен новичкам и тем, кто впервые строит своими руками, работать с изделиями больших габаритов действительно проще.

Не менее интересен и момент того, что расход материала на шлакоблок не может не радовать.

- Во-первых, если изделие обладает ровной поверхностью, на него изначально уходит небольшое количество клея или цемента;

- Во-вторых, за счет эластичности клеевого раствора, можно добиться достаточно компактного шва, а это так же снижает расход.

Примерно, на один квадратный метр кладки в один блок может уходить до 6 кг клея, а это отличный показатель, плюс цена и материала и шлакоблока позволяют нам говорит об очень экономичном варианте строительства.

Вывод

Как видно из статьи, мы можем корректировать смесь для изготовления стенового блока и добиваться определенных показателей изделия, которые будут прямо отражаться в возможностях их применения.

Эта возможность влияет и на смету, которую мы так же готовы корректировать и не «раздувать» за время строительства. А в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Каждый день на строительном рынке возникает все больше и больше новых технологий. Также на современных строительных рынках ежедневно появляется множество различных материалов для строительства домов. В большинстве своем, человек останавливает свое внимание на более доступных по цене технологических процессах, необходимых для строительных целей. Также популярностью пользуются доступные по цене строительные материалы. А такой материал, как шлакоблок как раз выступает в данной роли. Оказывается, этот материал для строительства является как раз самым выгодным по цене строительным материалом.

Стоит сказать, что возведенные дома из шлакоблоков обладают отличной звуко и теплоизоляцией. Исходя из этого, организация по изготовлению шлакоблоков сможет стать выгодным бизнесом, так как покупательная способность на данный продукт достаточно велика. Поэтому, в этой публикации мы расскажем о том, какую выгоду может принести производство шлакоблоков как бизнес . Но прежде чем говорить в деталях о таком бизнесе, нужно сказать о том, что большим преимуществом в ведении данного дела является отсутствие обязательного прохождения сертификации.

Технология производства шлакоблоков

Производство шлакоблоков является особенным делом. Нужно заметить, что этот технологический процесс состоит из трех этапов.

1 ЭТАП.

Производство этого строительного материала необходимо начать с изготовления полусухой смеси из бетона, в состав которой будет входить вода, отсев и цемент. Данный процесс изготовления позволяет экономно тратить цемент, потому-то не нужно будет в него добавлять много воды. Можно в подобный состав также добавить пластифицирующую добавку (приблизительно 6 грамм на блок), которая позволит вам обеспечить:

- Быстрый процесс набирания прочности у блоков.

- Увеличение показателей качества готового блока, (благодаря этому, меньше образуется трещин на изделии).

- Улучшение качества шлакоблоков — лучшая устойчивость их к низким температурам, и хорошая водонепроницаемость.

Благодаря использованию данного процесса растет производительность изготавливаемой продукции. Для того, чтобы получить достаточно жесткую смесь, необходимо для этих целей применить бетономешалку. Без ее помощи работа окажется не из легких. Если производство имеет небольшой объем продукции, то вполне можно обойтись без бетономешалки.

2 ЭТАП.

На данном этапе только что изготовленную смесь помещают в специальные формы вибропресса (их размер 400*200*190). Используемые формы бываю либо пустыми, либо цельными. Жесткий раствор в процессе вибрации и применении силового прижима становится по своей структуре более плотным. После завершения процесса, начинает подниматься матрица, и на поддоне образуется изготовленный стеновой блок. Продолжительность этой работы составляет от 15 до 80 минут. Все зависит от того, какой прижим создает станок (либо обычный, либо усиленный). Изготовленный блок должен быть крепким. Он не должен терять своей формы, а после засыхания должен не рассыпаться. Данные качества приобретаются благодаря процессу замешивания жесткой смеси, поэтому необходимо обязательно четко соблюдать все пропорции используемых компонентов. При этом раствор должен получиться не сильно жидким и не сухим.

3 ЭТПАП.

Третий этап является последним в изготовлении блоков. На этом этапе готовый продукт начинает затвердевать. Данный процесс может продолжаться от 40 до 90 часов. Изготовленные изделия приобретают жесткость и прочность для их дальнейшего складирования. Эту процедуру можно сократить по времени, если при замешивании использовать специальные добавки (такие как релаксол или флерон). При помощи механизмов для подъема грузов, предназначенных для складирования и пропарки готовых изделий, можно применять многоярусные стеллажи. Данное действие увеличивает показатели прочности готовой продукции и значительно сокращает процесс затвердевания. И самое главное- площадь, на которой происходит производство изделий, будет, используется более эффективно. Процесс окончательного затвердевания блоков будет происходить приблизительно 25-30 дней, при их нахождении в помещении, имеющим температуру 20 градусов. Если влажность в данном месте хранения будет высокой, то она даст возможность избежать пересыхания готовой продукции.

ДОПОЛНИТЕЛЬНЫЙ ЭТАП. Этот этап не является основным в процессе изготовления шлакоблоков по причине того, что при строительстве применяется обычной блок с дальнейшей его отделкой, но при возможности вы без труда можете рассчитать свои расходы на отделочные материалы, чтобы точно для себя узнать, сколько будет стоить произвести блоки в цвете.

Может быть вы уделите внимание прочтению статьи сайта:

Производство шлакоблоков: бизнес-проект

Бизнес-идея производство шлакоблоков - это отличное дело, которое придется по душе каждому бизнесмену. Но, чтобы это дело приносило прибыль, к нему следует отнестись с большой ответственностью. Нужно сказать, что подобный бизнес трудно представить без качественного оборудования. Поэтому следует перечислить необходимое оборудование, которое надо приобрести для возможности изготовления шлакоблоков на небольшом заводе.

Итак, для своего небольшого производства вам потребуется:

- Бетономешалка – 6500 руб.

- Вибростанок – 95 000 руб.

- Строительная тачка – 1900руб.

- Лопата- 600руб.

Общая стоимость необходимого оборудования составит- 104000 рублей. Вибростанок в данном случае снабжен большим количеством функций. С его помощью можно производить плитку для тротуаров и бордюры. Имея такое оборудование, в любой момент можно начать изготавливать эти изделия и не тратить дополнительно свои финансы. Но также можно купить передвижную виброустановку для производства только одних шлакоблоков. Стоимость такой установки составляет 50 000 руб.

Ежемесячные расходы на первоначальные материалы составят 34 000 руб. Для того чтобы производить шлакоблоки дома вам стоит купить:

- Цемент в количестве 12 мешков- 33000руб.

- Отсев – 12 кубических метров – 2900 руб.

Благодаря использованию данного оборудования, всего лишь за сутки можно произвести более 550 штук готовой продукции.

Если говорить о персонале для такого дела, то первое время можно будет обойтись двумя работниками. Один работник будет выполнять функцию изготовления раствора при помощи бетономешалки, доставляя его к станку, а другой производить блоки. При увеличении штата сотрудников будет расти и производительность.Каждый новый работник всего за одну свою смену будет увеличивать производство шлакоблоков на 350 штук.

Более того, необходимо будет приобрести или арендовать помещение для производственных целей, имеющее строительную площадку и место для хранения готовой продукции. Для этих целей можно использовать гараж или земельный участок. Аренда площадки за месяц составляет 12000руб, за год-144000 руб.

Теперь постараемся определить себестоимость одного шлакоблока

Примерный вес одного готового шлакоблока составляет 19 кг. Одним из самых популярных способов производства блоков является применение 5 частей отсева, и одной части воды и цемента. Все части складываем между собой, получаем 7. А 19кг делим на 7 и получаем 2,85- это полученный вес одной части.

- Стоимость 1 кг отсева составит 0,30руб.

- Стоимость 1 кг цемента – 5 руб.

- Стоимость 1м3 воды составит – 25руб, а одного литра-0,25рублей.

Теперь рассчитаем расход используемого материала на 1ед. произведенного изделия:

- 5 частей отсева умножаем на 2,85 и на 0,30. Получаем 0,85руб.

- Цемент – 1 умножаем на 2,85. получаем 17,10рублей.

- Расход воды составит: 0,25умножаем на 2,85. Получаем 0,74рубля.

- Расход электроэнергии: 9 часов умножаем на 2,6киловата в час и на 0,5кВт. Получаем 11,7./ 600. Получаем 0,01руб.

- Заработная плата персоналу- 1рубль.

Таким образом, себестоимость 1-го готового шлакоблока будет составлять в районе 27рублей. А средняя цена данного изделия на рынке составляет 40-42руб.

Ежемесячная Оплата труда 2ум сотрудникам будет составлять 30000руб.

Теперь рассчитаем размер годового заработка в случае реализации всех изделий.

- Объем готовых шлакоблоков: 600*23 рабочих дня=13800 шт.в месяц*12месяцев=165600штук*40=6 624 000 руб.

- Годовой заработок составит: 6 624 000 минус себестоимость 3 777 840рублей. Получается 2 846 160руб.

- Расходы на капитальные и оборотные расходы – 980 200 руб.

- Общая годовая прибыль до уплаты единого налога=1 865 960 руб. Чистый годовой заработок с вычетом налога на единый доход 15% составит=1 586 066руб.

Вы, наверное, согласитесь в том, что производство шлакоблоков как бизнес является неплохим делом. Тем более отзывы бизнесменов об этом деле можно увидеть только лишь положительные.

Сбыт готовой продукции

Основным фактором, влияющим на реализацию шлакоблока, служит его маленькая себестоимость и доступная возможность приобретения необходимых компонентов. Исходя из этого, цена на данный материал будет значительно ниже стоимость кирпича или пенобетона. В любом случае в начале своей деятельности нужно будет научиться находить варианты реализации своей продукции, применяя различные методы. Следует прорекламировать свою продукцию. Для такого дела мы рекомендуем изготовить листовки и расклеить их в местах, где планируется проведение стройки. Стоит также воспользоваться интернетом, разместив свое объявление на популярных рекламных сайтах.

Бизнес по изготовлению шлакоблоков организовать несложно: технология проста, исходное сырье - дешево. Однако требуется тщательный расчет рентабельности. Свободной эту нишу не назовешь, а значит, продукция должна быть конкурентоспособной по качеству и цене.

Дешевые стеновые материалы пользуются спросом при строительстве дач, гаражей, хозпостроек, а иногда и промышленных объектов. Производство шлакоблоков как бизнес привлекательно в силу простой технологии, дешевизны сырья и широты рынка сбыта. В настоящее время для их изготовления используется не только шлак, но другие наполнители. Устаревшее название прочно ассоциируется с низкосортным стройматериалом советских времен, из которого было принято строить преимущественно коровники. Современные блоки имеют мало общего с ним, их чаще называют по составу основных компонентов или технологии изготовления.

Сырье, разновидности, сертификация

По сути, любой шлакоблок — это искусственный строительный камень, полученный из бетонного раствора. Состав на 80 - 90%: котельный шлак, отходы металлургического производства, гранитный щебень и отсев, бой кирпича, песок. Все большей популярностью пользуются современные экологически чистые компоненты: керамзит (вспученная глина), арболит (древесные гранулы, опил) , полистирол (пористые пластмассы). В зависимости от этого возникают самые разнообразные наименования готового продукта. Скрепляющая масса представлена цементом, иногда с применением пластифицирующих добавок, ускоряющих процесс отвердевания (табл.1).

Планируя производство шлакоблоков, нужно иметь ответы на три основных вопроса:

- какие материалы доступны для использования в качестве наполнителя;

- какие разновидности камня пользуются спросом в конкретной местности;

- что выгодней использовать как преимущество: цену или качество изделий.

Самое интересное заключается в том, что шлакоблок не подлежит обязательной сертификации. В отличие от составляющих компонентов: цемент, песок, гравий, химические добавки — они должны соответствовать установленным стандартам. По желанию производитель может пройти ее в добровольном порядке в любой соответствующей лаборатории. При этом продукция будет проверена на соответствие ГОСТу 6665-91 "Камни стеновые бетонные. Технические условия". Для этого потребуются:

- свидетельство о госрегистрации (ОГРН, ИНН);

- технические условия, если имеются (ТУ);

- заявка и реквизиты предприятия.

Отсутствие Госта с одной стороны, развязывает руки, а с другой — порождает определенные проблемы. Покупатели критически относятся к голословным заявлениям продавца, а наличие сертификата — убедительный аргумент при выборе стройматериала. Особенно не приветствуется использование производственных отходов — такие изделия трудно отнести к экологически чистым материалам.

Технология производства шлакоблока

Полный цикл изготовления строительного камня включает:

- замес исходной полужесткой смеси в смесителе или бетономешалке;

- загрузку бетона в матрицу (с пустообразователем или без него);

- выравнивание смеси, уплотнение углов (при ручной загрузке);

- уплотнение раствора с помощью вибрации (от 2 до 30 сек) и прижима;

- расформовку путем подъема матрицы; блок остается на полу или поддоне;

- транспортировку готовых изделий на место окончательной просушки.

Жесткий раствор не позволяет блоку рассыпаться после прессования, и терять форму после просушки. Температура в рабочем помещении должна быть не ниже 1°С. Затвердевание до степени, позволяющей перевалку, происходит в течение 1,5 — 4 суток. При добавлении специальных пластификаторов сокращается до нескольких часов. Окончательное дозревание проводится на стеллажах, или на улице, при естественной температуре течение месяца. Влажность должна быть высокой, иногда применяется пропаривание.

Распространенные виды оборудования

Принцип действия, так же как и производительность, большинства механических, полуавтоматических станков мало отличается друг от друга. Скорее при выборе обращается внимание на надежность материалов, конструктивные особенности, удобство пользования. Условно их можно подразделить на три группы:

- простые механические станки с использованием ручного труда, (известные в народе как «живопырки»); с маломощными вибраторами или без таковых;

- полуавтоматические вибропрессы, оборудованные дополнительными облегчающими труд элементами: подъемным механизмом, откатом и т.д.;

- автоматические линии, включающие в один процесс бетономешалки принудительного действия, ковши с дозаторами, транспортеры, вибропрессы.

Если говорить о малом бизнесе, то в большинстве используются механические станки и вибропрессы . Например, на одном из самых крупных Интернет магазинов выставлено 175 предложений о продаже оборудования для изготовления шлакоблоков. Рассмотрим, что предлагают производители.

1 Механические станки с вибратором малой мощности.

В общем объеме предложения они занимают примерно половину — 80 штук по цене до 50 000 рублей. Около 40 моделей продаются по цене до 25 000 рублей (РМУ-1, Стром-уникум, 1Икс Универсал, Марс, М3 К). Принцип действия «упрощенной» вибрации в том, что она позволяет придать полужесткой бетонной массе форму с помощью матрицы.

Большая часть таких приспособлений (рис.1) имеет производительность от 200 — 1 000 блоков в день. Замес раствора, подача в формы, выравнивание — производятся вручную. Отличаются они по мощности электродвигателя, количеству матриц (от 1 до 4 штук), конструкции подъемного механизма, возможности отката станка. Работа на них — тяжелый физический труд, геометрию изделий выдерживать сложно.

К этой категории можно отнести и часть станков с усиленной вибрацией стоимостью 50 000 — 100 000 рублей (рис.2). Количество предложений — около 30. Принципиально они не отличаются от своих маломощных собратьев. Обычно в них большее количество матриц (до 8 штук), в некоторых моделях предусмотрен стол, в других колесные механизмы и так далее.

По утверждениям практиков бетонного дела увеличение числа матриц не влечет прямого роста эффективности. Производительность — понятие относительное, когда речь идет о ручном или полумеханизированном труде. Такие станки сложнее в обслуживании, на них как минимум должны работать два человека. Они практически не снижают издержки, но обходятся дороже.

2 Полуавтоматические гидравлические вибропрессы.

В эту группу отнесены станки, устройства стоимость от 170 000 до 470 000 рублей (Строй-Профи-4, Сиргис-3 , Рифей, Скала 15МЛ, Мастек-Метеор, Универсал). Обычно они рассчитаны на изготовление 3 - 4-х блоков за цикл, давление на бетонную массу 2 000 — 5 000 кг, время прессования до 30 секунд. Существенное преимущество (помимо облегчения физического труда) — высокое качество продукции. Формообразующая оснастка (матрица, пуансон) обеспечивают точную геометрию. Производительность позиционируется как 120 — 180 шт./час, то есть от 1 000 до 2 000 в смену.

Особенности:

- автоматическое, полуавтоматическое управление; минимум ручного труда;

- высокое качество, хорошая геометрия изделий, разные виды блока;

- дополнительная оснастка для производства бордюров, тротуарной плитки ;

- бункеры выгрузки, ленточные транспортеры; амортизационные пружины;

- возможность подключения в линию с другим оборудованием;

- выпуск блоков с декоративной поверхностью: гладкой, рифленой, под камень.

3 Мини-заводы по производству шлакоблоков.

Цена автоматизированных линий, реализующих полный цикл производства от принудительного замешивания исходной массы в бетономешалке, с автоматической подачей, прессованием и просушиванием (пропариванием) — от 2 до 5 млн. рублей. Они отличаются высокой производительностью, выдавая за час работы до 400 готовых блоков (80 поддонов), как правило, комплектуются набором сменных модулей для производства других видов бетонных изделий (до 350 штук). В наборе идут бетоносмесители принудительного действия, вибропрессы высокой мощности, вибрационные столы, эстакады. Такие мини-заводы выпускает ООО Мастек и некоторые другие производители (рис.3).

Вложения, окупаемость, рентабельность

Шлакоблоки относятся к мелкоштучной бетонной продукции наряду с ячеистыми бетонами (пено и газоблоки). Основное преимущество — низкая цена. Особенность — сезонный спрос, ведь строительство предпочитают вести летом. Кроме того, каменные стеновые материалы неодинаково востребованы по регионам. Косвенно оценить потребность можно по распределению основного конкурента — кирпича (рис.5).

Размер инвестиций зависит от типа приобретаемого оборудования, доступности наполнителя (в основном это местные материалы), и стоимости цемента — это самая затратная часть сырья.

Для примера приведем расчет стоимости затрат на 1 шлакоблок по ценам Среднего Урала в 2015 году.

- цемент — 9,28 руб. (3,5 кг);

- отсев гранита — 1,12 руб. (9,3 кг);

- песок — 3,16 руб. (9,3 кг);

- э/энергия — 0,44 руб.;

- зарплата — 2,18 руб.

Итого: затраты на единицу продукции составляют 16,17 рубля. Год назад она была примерно на уровне 12, 24 рубля.

За 9 месяцев 2015 года средняя цена на цемент повысилась на 1,9% и составила на октябрь 3 931 руб./т (2 858 руб. на аналогичный период 2014 года). А его потребление снизилось на 11% (рис.6).

Стоимость одного стандартного шлакоблока колеблется в пределах 27 — 29 рублей за штуку, керамзитоблок дороже: 37 — 39 рублей. На первый взгляд рентабельность кажется высокой, но требуется еще прибавить затраты на оборудование, аренду помещений для производства и хранения.

Что еще нужно учесть при планировании:

- стройматериалы отличаются не эластичным спросом — снижение цены мало влияет на объемы продаж; покупатель предпочитает качество, так как срок использования длительный;

- не стоит рассчитывать на указанные производителем параметры производительности оборудования; в реальности она обычно ниже на 15-20%;

- в начале работы время будет потрачено на подбор оптимального соотношения компонентов, отработку технологии — качество продукции сильно зависит от применяемого оборудования и состава смеси.

Резюме

Однозначно, выгодно или нет изготовление шлакоблоков, сказать нельзя. В каждом конкретном случае должно быть учтено огромное количество местных факторов: спрос, доступ к дешевому (а то и бесплатному) наполнителю, количество конкурентов, стоимость труда в регионе, его организация, стоимость доставки, качество продукции. Все зависит от того, какая цель стоит перед предпринимателем: заработать на жизнь семье, или выйти на определенный бизнес-уровень.

Самое сложное в этом деле — найти нишу на рынке сбыта. Удачнее бизнес складывается у тех, кто выезжает «на плечах у строителей» — то есть начинает работу, заручившись определенными гарантиями. Тем, кто рассчитывает на конечного потребителя — сложнее. Хотя именно сейчас, в период кризиса, заказывать услуги стали меньше, строить самостоятельно — больше.