Любая почва со временем истощается, поэтому необходимо её удобрять, иначе выращивание на ней разнообразных культурных растений становится процессом затруднительным, а порой даже невозможным. Чаще всего огородники в роли подкормки для улучшения качественных показателей состояния почвы используют органические удобрения.

Одним из таких удобрений является торф, который образуется из частиц болотных отмерших и перегнивших растений. Как полезное ископаемое он добывается в руслах рек, болотах или других водоёмах. С древних времён этот вид сырья используется в сельском хозяйстве, а также во многих других сферах деятельности человека.

Образование торфа в природе

Торф – горючее природное полезное ископаемое растительного происхождения. По внешнему виду этот материал представляет собой массу тёмно-коричневого или чёрного цвета плотного состава, состоящую из частично разложившихся под действием воздуха остатков болотных растений, смешанных с земельным грунтом.

Наличие высокой влажности и отсутствие кислорода препятствует разложению болотной растительности. Считается, что залежи сырья являются первой стадией образования каменного угля. Как полезное ископаемое он образуется на границах водораздела, в долинах рек и чаще всего на торфяных болотах. Там же и происходит его накопление на протяжении многих тысячелетий.

Залегание ископаемого может происходить на небольших (до десяти метров) глубинах либо на поверхности почвы, что очень упрощает его добычу.

По оценкам мировых учёных, торфяники занимают почти 3% поверхности суши земли, а залежи их могут насчитывать от 250 до 500 миллиардов тонн.

Виды и характеристики материала

В зависимости от условий происхождения и произрастания растений, а также характера их накопления, образующих ценный природный материал, сырьё условно делят на три типа:

Каждый торфяной тип в свою очередь делится на следующие подтипы, которые обусловлены видом растений, служащих основным составом:

- Топяной.

- Лесотопяной.

- Лесной.

А также можно выделить шесть групп сырья, из которого может получаться торф:

В сельскохозяйственной деятельности условно этот природный материал разделяют на две группы: тяжёлый (тёмный), лёгкий (светлый).

Для того чтобы досконально разобраться с природными особенностями этого полезного ископаемого продукта, необходимо ознакомиться с его составом и свойствами. Основными составными компонентами является:

- Гумус (частично разложившиеся органические продукты).

- Вода.

- Минеральные вещества.

В состав его входит:

- Водород – 5%.

- Кислород – 2–3%.

- Углерод – 40–60%.

- Фосфор, сера, калий в незначительном количестве.

Структура, свойства и внешний вид этого природного ископаемого способны изменяться по мере разложения веществ, входящих в его состав. Так, изменение цвета продукта может происходить от светло-жёлтого окраса до чёрного оттенка. В зависимости от степени разложения также изменяется и структура материала - она может быть аморфной либо волокнообразной. Изменяется и пористость ископаемого.

Структура, свойства и внешний вид этого природного ископаемого способны изменяться по мере разложения веществ, входящих в его состав. Так, изменение цвета продукта может происходить от светло-жёлтого окраса до чёрного оттенка. В зависимости от степени разложения также изменяется и структура материала - она может быть аморфной либо волокнообразной. Изменяется и пористость ископаемого.

С увеличением разложения в составе торфа становится большее количество остатка, который не поддаётся гидролизу, а также увеличивается процентное содержание гуминовых кислот, при этом уменьшается содержание легко гидролизуемых и водорастворимых веществ.

Основной особенностью материала считается способность к накоплению продуктов фотосинтеза и углерода. Добавление торфа в состав почвы улучшает её влаго- и воздухопроницаемость, а также питательный и микробиологический состав. Кроме того, продукты торфа способны ослаблять действие пестицидов в почве, оздоровлять её, снижая уровень нитратов.

Метод определения величины разложения

Качественные показатели оцениваются по следующим критериям: влажность, зольность, теплота сгорания и величина разложения.

Чтобы правильно провести подкормку почвы на участке, в первую очередь необходимо знать степень разложения торфяного состава. Простейшим способом определения величины может воспользоваться любой владелец огородного участка. Для этого нужно горстью торфа, зажатой в кулаке, провести по листку белой бумаги.

Если:

Применение торфа

В настоящее время с развитием науки и техники появляется широкая возможность рационального использования этого природного ископаемого во многих сферах народного хозяйства.

Топливо

В качестве топлива торфяная смесь используется главным образом на электрических станциях. Теплота сгорания продукта, его зольность и влажность считаются основными качественными показателями при использовании.

В качестве топлива торфяная смесь используется главным образом на электрических станциях. Теплота сгорания продукта, его зольность и влажность считаются основными качественными показателями при использовании.

Количество теплоты, выделяемой при сгорании торфяных продуктов, а также их размер зольности, целиком зависят от природы возникновения торфа. Влажность топлива из торфа образуется под влиянием природных особенностей материала и технологического характера его производства. Именно от качества технологического оборудования, на котором изготавливается топливный материал, и соблюдения процесса его изготовления в основном и зависят показатели теплоты сгорания торфа.

Торфяная естественная зольность имеет огромные колебания. Максимальная зольность, которая допускается для отопительного торфа, допустима до 23%. А рабочий показатель влажности торфа приближается к 40%.

Брикеты

Брикет – это вид бытового облагороженного топлива. Брикет изготавливается из торфяной фрезерной крошки, которая имеет влажность не выше 15%, путём уплотнения торфа на специальном прессовочном оборудовании.

Для проведения операции по брикетированию к фрезерному торфу предъявляются следующие требования: разложение материала должно быть более 20% при использовании торфов верхового типа, а для низинного типа этот показатель не должен быть ниже 15%, зольность торфа для брикета не ниже 20%.

Для производства брикетного топлива лучшим сырьём считается торф типа низинного и подтипа – лесотопяного или лесного. Из верхового типа лучше использовать сосновый торф.

Газификация

Газификацией считается непрерывный процесс превращения твёрдого топлива на основе торфа в газообразное состояние. Это превращение осуществляется в специальных газогенераторах

путём взаимодействия разогретого до раскалённого состояния торфа с кислородом, водяного пара или их совмещённого состава. Получившийся таким способом газогенераторный газ характеризуется низким содержанием сернистых активных соединений.

Газификацией считается непрерывный процесс превращения твёрдого топлива на основе торфа в газообразное состояние. Это превращение осуществляется в специальных газогенераторах

путём взаимодействия разогретого до раскалённого состояния торфа с кислородом, водяного пара или их совмещённого состава. Получившийся таким способом газогенераторный газ характеризуется низким содержанием сернистых активных соединений.

Для газификации в основном употребляется торф твёрдой кусковой формы с влажностью не более 45%, степенью разложения более 20% и уровнем зольности менее 12%.

Коксование

Коксование – это процесс обработки торфяного топлива методом сухой перегонки в печах. В результате процесса сухой перегонки торфа образовывается остаток твёрдого типа, который называется торфяным коксом. Кроме того, получаются побочные продукты (различные смолы, смольная вода). Эти продукты служат в дальнейшем ценным сырьём для получения парафина, воска, уксусной кислоты, фенолов и многих других полезных веществ.

Степень технологической переработки торфа и свойства исходного материала существенно влияют на качественные показатели торфяного кокса. Для проведения процесса коксования пригоден торф со степенью разложения не менее 35% и зольностью не более 5%. Основным источником для коксования могут служить залежи верхового торфа с высокой степенью разложения.

Химическая переработка

Торф считается богатейшим сырьём для производства ценных химических продуктов: битумов, спирта, кормовых дрожжей, кислот гуминовых и прочих веществ.

Торф считается богатейшим сырьём для производства ценных химических продуктов: битумов, спирта, кормовых дрожжей, кислот гуминовых и прочих веществ.

Для выработки качественных гидролизных продуктов (спирт, кормовые дрожжи, фурфурол и пр.) лучшим материалом является торф верхового типа степенью разложения 10–15%.

Из торфов низинного типа с высокой степенью разложения получаются качественные гуминовые кислоты, которые применяются в промышленности при изготовлении керамики, силиката, для увеличения ёмкости аккумуляторных батарей. Гуминовые кислоты в сельском хозяйстве являются прекрасным стимулятором роста растений. Верхний тип торфа является отличным сырьём для приготовления битума.

Строительство

Как материал для строительства, торф имеет широкое применение в дорожной и гидротехнической отрасли (дорожные насыпи, приканальные дамбы). При строительстве технических сооружений специального назначения часто используются торфяные панели и торфоизоляционные плиты. Лучшим материалом для этих целей считается сфагновый торф с разложением 5–12%.

А вот изоляционные плиты изготавливаются из материала, добытого на участках специальных месторождений с комплексным видом залежи.

Сельское хозяйство

Торфяные месторождения в сельском хозяйстве могут использоваться во многих направлениях деятельности. Весьма перспективным считается применение месторождений торфа, конечно, при соответствующей агротехнической обработке, в качестве сельскохозяйственных полезных угодий, для выращивания различных культур. Лучшими для такого использования являются пойменные и овражные месторождения, а также выработанные фрезерные участки и карьерные площади.

Кроме того, очень широкое использование этот бесценный материал получил в медицинской области. Как надёжный и прекрасный материал для упаковки может применяться во время транспортировки и хранения различных овощей и фруктов.

Как видим из статьи, область применения природного ископаемого весьма разнообразна и многогранна.

Вы можете ознакомиться с изобретениями Николая Егина

Данный сайт остается как память об изобретателе

Переработка торфа и иловых осадков

Запасы торфяного сырья в России составляют 68 миллиардов тонн, они уступают лишь углю 97 миллиардов тонн, но превышают запасы нефти 31 миллиарда тонн газа 22 миллиарда тонн. По запасам торфа в мире Россия стоит на втором месте после Канады, где 170 миллиардов тонн. Сколько отработанных иловых осадков с городских очистных сооружений и предприятий вывозят на свалки, ещё не подсчитали, но ил, кал и торф является хорошим сырьём для производства топлива и удобрений. В качестве топлива торф применяют в трёх видах:

- Фрезерный или измельчённый торф для сжигания во взвешенном состоянии;

- Полубрикет или кусковой торф, малой степени прессования;

- Торфяной брикет, большой степени прессования, заменяет каменный уголь.

Все известные технологии доведения торфа и ила до калорийного топлива упирается в огромные затраты на их осушение, измельчение и прессование в брикеты или пеллеты с добавлением связующих материалов, например, парафинов или нефтешламов. Многочисленные опыты применения торфа и ила в качестве удобрений для различных растений показывают их медленное и неполное усвоение. Всё это, сдерживает широкое применение огромного количества органики, миллиардов тонн в топливно-энергетическом и сельскохозяйственном комплексах России. В странах, где газ и нефть импортируют, доля биотоплива в национальном энергобалансе составляет, например, для Ирландии 15%, Финляндии 11% ит.д., а для России всего 0,2%.

Подробный анализ двух основных направлений применение органики для топлива и удобрений показал, что эти, казалось бы, разные задачи можно соединить в одну. Дело в том, что для растений не требуется целлюлоза и лигнин, которые они не могут расщепить на простые соединения и усвоить. А вот гуминовые и фолиевые кислоты, содержащиеся в торфе и иле, являются для растений не просто удобрениями, а мощным стимуляторами роста. Именно они активируют развитие сельскохозяйственных культур, начиная с семян и до полного созревания растений.

Понятие биоактивация наталкивает на применение механоактивации различных материалов (см. «ИР» 9, 2010 «Возрождение дезинтегратора Хинта»). Поэтому, было решено, вместо строительных материалов, пропустить через дезинтегратор торф и иловые осадки без их дорогостоящего осушения. Дезинтегратор-активатор типа «Молния-1» фото 1 успешно справился с поставленной задачей, даже при небольшой мощности и производительности всего 3 т/ч. На выходе получался мелкодисперсный гомогенный продукт фото 2 с влажностью 75-85%, который имел огромную активную поверхность. Мощные знакопеременные импульсные импульсные воздействия в дезинтеграторе разрушали не только волокна целлюлозы и лигнин, но убивали патогенную микрофлору, различные семена сорных трав, яйца гельминтов и так далее отпала необходимость не только в дорогостоящей сушке органики, но её обработке химическими реактивами: триазон, аммиак, негашеная известь. Всё это дополнительно снизило расходы денег и времени на обработку.

Для автоматизированной уборки торфа с торфяных полей и иловых осадков с площадок имеются специализированные агрегаты, например, Финского концерна VAPO, фото3. Дезинтегратор-активатор типа «Молния-1» с производительностью от 3 т/час до 30 т/час устанавливается рядом с торфяным полем или иловой площадкой для снижения транспортных расходов. Выходной бункер «Молния-1» загружается уборочным агрегатом периодически, а с выхода Дезинтегратора-активатора мелкодисперсный гомогенного и активированного органического продукта отделяется вода вместе с гуминовыми фото 4 и фолиевыми фото 5 кислотами. Последние, в концентрированном виде, сливаются в пластиковые ёмкости для продажи сельхозпроизводителями. В дальнейшем продукт разбавляют водой до установленных норм и применяют для проращивания семян, полива растений и т.д. Обезвоженная сухая масса органики с выхода «Торнадо-5» поступает на гранулятор пеллет фото 6, а именно во входной бункер, который крепится на четырёх шпильках коллектора. С выхода гранулятора поступают пеллеты длиной 16-18 мм при диаметре 6 мм. Фото 7. Указанные геометрические размеры пеллет экспериментально подобраны для их оптимального полного и максимально калорийного сгорания в печах и водогрейных котлах различного типа и мощности. Значительная прочность пеллет при их получении в грануляторе объясняется тем, что высоко активированная органическая масса после прохождение в «Молнии-1» и «Торнадо-5».

Сохраняет огромную поверхность с остаточной пленкой вязких гуминов. Поэтому в процессе грануляции под давлением в форму указанных пеллет происходит смыкание остаточных вязких плёнок. Последние полностью заменяют дорогостоящие связующие, как парафин и другие нефтепродукты. Это резко снижает себестоимость производства биотоплива в виде пеллет. Весь комплекс по производству ценного жидкого концентрированного удобрения и калорийного топлива получился полностью автономным. Он не требует дополнительных поставок дорогостоящих химических препаратов, нефтяных связующих и других каких-либо расходных материалов. Также для работы всего устройства в целом, которое назвали «КАПИТОН-3/30»- комплекс автоматизированной переработке ила-торфяников от 3 т/ч до 30 т/ч, не требуется никакие источники дорогостоящего тепла. Достаточно иметь сеть 220/380в при работах вблизи населённых пунктов или автономный электрогенератор с приводом от ДВС (двигатель внутреннего сгорания) при работах в дальних регионах. Учитывая постоянный рост цен на все удобрения энергоносители, например, только на газ цены вырастут на 30% до Европейских в результате вступления России в ВТО (всемирно торговая организация), понятен всё более возрастающий интерес регионов к местным видам топлива и стимуляторам урожайности растений. Наличие на рынке современных, тепловых генераторов, способных с высоким тепловым КПД (92-98%) обеспечить отопление, горячее водоснабжение электрогенерацию в централизованном или местном режиме (см. «ИР» 12, 2007 «Чисто и тепло, как в храме «ИР»2, 2009 «Лично Вам дешевле») позволяет в сельских поселениях и пригороде получать и использовать биотопливо в виде пеллет для частных домов и фермерских хозяйств, а стимуляторы роста растений для приусадебных, дачных участков и полей. Предложенная технология позволяет исключить не только выше названные традиционные расходы, но всякие грузоперевозки сырья и готовой продукции, т.к. все процессы уборки, переработки сырья и применение готовой продукции выполняются на территориях районов и областей, т.е. непосредственно на местах.

Высокая рентабельность устройства, а также гарантированное присутствие сырья и спроса на получаемую продукцию, позволяют комплексу «КАПИТОН-3/30» быть использованному предприятиями различного профиля и частными предприятиями. Окупаемость одного комплекса выполняется не более, чем за 10 месяцев работы. Гарантированные сроки службы устройств «Молния-1» и «Торнадо-5» и гранулятора пеллет не менее 1,5 года. Работа всего комплекса до капитального ремонта не менее 15 лет.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Цель: получение продуктов переработки торфа, их энергетический и элементный баланс и состав. Определение физико-химического направления работ по использованию продуктов комплексной переработки торфа.

При пиролизе торфа внешнее проявление его разложения начинается при температуре 100

о

С. Продукты полукоксования торфа и температуры их получения (% на абсолютно сухой торф) приведены в таблице 1, а в таблице 2 состав образующегося газа при других температурах.

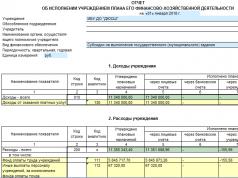

Таблица 1

Температурный

| Газ,

| Смола | Пирогене-

| Водорастворимые соединения |

|||

Азотистые

| Жирные

| Фенолы |

|||||

Одно-

| Много-

|

||||||

до 200 | 0,0073 | 0,036 | 0,042 | 0,026 |

|||

200-250 | 1,11 | 0,0073 | 0,062 | 0,016 | 0,050 |

||

250-300 | 21,7 | 8,42 | 0,0073 | 0,284 | 0,025 | 0,091 |

|

300-350 | 22,9 | 2,27 | 4,27 | 0,0061 | 0,209 | 0,014 | 0,050 |

350-400 | 16,7 | 3,31 | 3,16 | 0,0110 | 0,205 | 0,014 | 0,036 |

400-450 | 1,95 | 1,25 | 0,0110 | 0,070 | 0,004 | 0,012 |

|

450-500 | 14,4 | 0,89 | 1,23 | 0,0146 | 0,045 | 0,002 | 0,008 |

500-550 | 33,9 | 0,71 | 1,96 | 0,0234 | 0,071 | 0,010 | 0,008 |

ВСЕГО: | 120,3 | 10,24 | 21,59 | 0,0880 | 0,982 | 0,127 | 0,281 |

Таблица 2

Компонент | Состав газа, % (об) |

||||

200-240 о С | 350-370 о С | 420-430 о С | 450-470 о С | 500-550 о С |

|

СО 2 | 79,32 | 39,55 | 16,60 | 9,60 | 7,20 |

C n H 2n | 1,30 | 4,20 | 0,30 | 0,50 | 0,05 |

0,37 | 0,40 | 0,25 | 0,45 | 0,90 |

|

15,90 | 20,25 | 18,60 | 18,90 | 13,35 |

|

1,61 | 19,41 | 41,70 | 42,57 | 13,97 |

|

CH 4 | 1,15 | 13,61 | 22,36 | 25,74 | 31,67 |

0,35 | 2,18 | 0,19 | 2,24 | 2,96 |

|

В процессе работы пироторфореторты процесс полукоксования торфа сопровождается существенным изменением компонентного состава смолы. В таблице 3 показано, что по мере увеличения температуры смола обогащается углеродом и азотом.

Таблица 3

Показатель | до 350 о С | 300-350 о С | 350-400 о С | 400-450 о С | 450-500 о С | 500-550 о С |

Выход смолы, | 1,11 | 2,27 | 3,31 | 1,95 | 0,89 | 0,71 |

Элементный состав смолы |

||||||

77,15 | 79,35 | 79,93 | 77,85 | 79,10 | 80,66 |

|

10,77 | 10,51 | 10,63 | 8,78 | 8,92 | 9,17 |

|

0,61 | 0,68 | 0,66 | 0,88 | 1,10 | 1,14 |

|

O + S | 11,47 | 10,46 | 8,78 | 12,49 | 10,88 | 9,03 |

Выявлено, что разложение торфа начинается с температуры 100-110 о С в отличие от древесины - 160 о С и коксового угля - 300 о С.

В таблице 4 приведен баланс состава продуктов разложения торфа.

Таблица 4

Определяющим влиянием на выход продуктов пиролиза торфа при полукоксовании является температура. В таблице 5 приведена зависимость выхода продуктов полукоксования верхового торфа от температуры.

Таблица 5

Продукт | Выход продукта, % на массу сухого торфа |

|||

При 350 о C | При 400 о C | При 450 о C | При 500 о C |

|

Полукокс, % | 76,30 | 54,00 | 46,35 | 41,30 |

| Смола,% | 6,82 | 17,45 | 20,80 | 21,10 |

Пирогенетическая | 8,07 | 14,00 | 15,86 | 17,00 |

Газ,% | 13,60 | 52,30 | 70,90 | 106,00 |

Высокая развитость поверхности углей (полукокса) выдвигает их в ряд лучших сорбентов, полученных из природного сырья. При этом себестоимость торфяных активных углей в 3 раза дешевле промышленных марок. Активные угли могут быть использованы для очистки сточных вод, очистки питьевой воды, удаления растворенных нефтепримесей в стоках, очистки газовых выбросов и органических растворителей.

При распаде торфа в пироторфореторте получаются смоляные (дегти) и водные конденсаты (пирогенетические воды). Дегти - ценное химическое сырье, обогащенное фенолами. Содержание их на деготь составляет 16-20% или 1,6-2% на массу торфа. Потребность в фенолах непрерывно растет в связи с расширяющимся производством фенолформальдегидных смол, синтетических моющих средств, дезинфецирующих препаратов и многих других продуктов.

Водные конденсаты (пирогенетическая вода) содержат низкомолекулярные органические кислоты, фенолы, аммиак, органические основания и растворимые смолы.

Неконденсированный газ используется по прямому назначению для обеспечения процесса пиролиза и сушки исходного торфа.

Однако

в сравнении с использованием торфа в чисто энергетическом направлении,

использование его продуктов с химической переработкой повышает

эффективность использования торфа в 15-20 раз. На рис.1 приведена схема

переработки верхового торфа, где используется экстракция с получением

главного продукта - горного воска. Второй прием - это гидролиз с

главным продуктом - кормовыми средствами. В зависимости от процентного

содержания воска в верховом торфе он может достигать 120 кг с 1 тонны

торфа. Остаток торфа может использоваться для получения полукокса

(активные угли) наполнителей пластмасс и торфощелочных реагентов.

Наполнители пластмасс получают при нагревании измельченного

проэкстрагированного торфа при t=250

о

С

в течении 2 часов. При этом торфяная масса приобретает высокие

гидрофобные свойства и не увлажняется. Добавление ее к

фенолформальдегидным смолам приводит к экономии смолы при изготовлении

(электропатронов, розеток, радиодеталей, предметов домашнего обихода).

Кроме того, гидрофобная торфяная масса может быть использована как

теплоизолятор с сильными антисептическими свойствами.

Рис.1

Структура комплекса:

1. Центральное управление производством (ЦУП).

В ЦУПе осуществляется сбор оперативной информации со всех цехов в

автоматическом режиме на центральный диспетчерский компьютер. На нем в

непрерывном режиме регистрируется номинальный режим работы любого

агрегата, а также регистрируются и оповещаются все сбои от номинального

режима.

2. Участок сортировки сырья для производства эффективных энергетических продуктов. В обязанности данного участка входит также и накопление, и хранение эффективных энергетических продуктов. Кроме этого здесь же производится синтезированный энергетический продукт (например жидкая топливная суспензия), который за счет кавитационной гомогенизации сохраняет свои свойства более 2х лет.

3. Участок сушки и пирогенетической обработки сырья. В данный участок включен комплекс пирореторт для торфа. На участке размещен ряд камер по предварительной и окончательной сушке торфа, сервисное оборудование по обслуживанию (погрузке и разгрузке) пирореторт и камер сушки торфа в автоматическом и полуавтоматическом режиме. На участке размещены на всех узлах пересыпки торфа и продукции аспирационные укрытия с аспирацией пыли и одновременным ее улавливанием. Дымовые газы от пирореторты аспирируются дымососом.

4. Энергоучасток. На участке размещены паровые котлы, паротурбогенераторы, блок водоподготовки и котел-утилизатор, который обеспечивает сушку торфа путем подачи на калориферы горячей воды.

5. Участок очистных сооружений. На участке размещена система отбора тепла у дымовых газов методом контактного нагрева воды. Далее горячая вода попадает в зону очистки ее от грязи, а тепло отбирается в экономайзере. Таким образом очистка дымовых газов совмещается с отбором у газов тепла. КПД данного метода утилизации тепла достигает 90%.

Для оценки эффективности предлагаемой пирогенетической технологии переработки торфа выполнен сравнительный анализ с технологией прямого сжигания высушенного торфа. Результаты приведены в таблице:

| Вид топлива | Энергосодержание сырьевых

| Энергосодержание сырьевых

| Соотношение результатов энергосодержания

|

||||

кВт/ч | МДж/кг | Мкал/кг | кВт/ч | МДж/кг | Мкал/кг |

||

| Торф 35% влажности | 2,63 | 9,49 | 2,26 | 19,85 | 71,43 | 17,05 | 7,54 |

| Уголь | 25,9 | 6,19 | 54,19 | 194,9 | 46,59 | 7,52 |

|

| Древесно-травяные отходы | 4,04 | 14,54 | 3,47 | 30,45 | 109,56 | 26,16 | 7,53 |

НПЭО «НЕРОАЭРА» разработана пироторфореторта непрерывного цикла (ПНЦ-5) для получения продуктов энергетического использования, продуктов сельскохозяйственного назначения и продуктов химического сырья для дальнейшей переработки.

Производительность пироторфореторты-1,8 составляет 1,8 тонн сухого торфа в час или 3000 кг/ч по исходному торфу с влажностью 60% и зольностью до 7%.

Для бесперебойной работы пироторфореторты-1,8 требуется следующее:

площадь установки со вспомогательными конструкциями- 200 м 2 , высотой 7 м;

потребляемая мощность - 40 кВт/ч;

время работы установки - круглосуточно;

обслуживающий персонал - 3 чел в смену.

Продуктами энергетического передела торфа в безкислородной среде, в диапазоне температур до 500 о С являются:

Пиролизная жидкость (альтернативная нефть). Она состоит из бензиновых дизельных, масляных фракций, ароматических углеводородов, гидроксильных соединений, спиртов, эфиров и др. Согласно данным таблицы 4 количество альтернативной нефти, которая получается пироторфоретортой-1,8 находится в пределах 0,6 тонн/час или 14,4 тонн альтернативной нефти в сутки.

Пирогаз - состоит из метана, пропана, водорода, оксида углерода и т.д. Пирогаз может накапливаться в газгольдерах или газовых цистернах под давлением до 10 атм. Пирогаз в полном объеме используется для реализации технологии комплексной переработки торфа.

Торфополукокс

- это порошкообразное твердое вещество с содержанием чистого углерода

до 92% и выше, вызванное тем, что зольность верхового торфа

предполагаемого к освоению торфяного участка не выше 7%. В дальнейшем

порошкообразный полукокс может быть использован в металлургии и химии.

Тепловая энергия, которая получена в виде перегретого пара в результате утилизации тепла всех аппаратов технологии используется в сушилках, парогенераторах и отопительных системах.

Работа пироторфореторты-1,8 позволила получить четыре вида энергетических продуктов в следующих соотношениях:

Пиролизная жидкость с калорийностью 6500 ккал/кг (альтернативная нефть) - 14,4 т/сут. Из них 10 тонн в накопитель 10 тонн для дальнейшей переработки и реализации, а 4,4 тонны в кавитационный измельчитель-смеситель 15 для получения топливной суспензии.

Пирогаз от сухого торфа с калорийностью 5800 ккал/кг в сутки генерируется в количестве 4452,0 м 3 .

Торфополукокс от сухого верхового торфа с калорийностью 5500 ккал/кг - 20,24 т/сут. Из них 18,5 тонны поступает в блок активации угля 11, а 1,74 тонны в кавитационный измельчитель-смеситель 15 для получения топливной суспензии.

Эквивалент тепловой энергии в виде перегретого пара полученный при пиролизе сухого верхового торфа составляет от 78÷326 Гкал/сут или от 3,25÷13,16 Гкал/час.

Эквивалент электрической мощности пироторфореторты-1,8 составляет 21,39-87,48 МВт/час.

ЗАТРАТЫ

Затраты

упрощенно суммируются из затрат производственных - 32562 руб/сут., плюс

затрат на торф - 24300 руб/сут, плюс тепловая энергия, которая

используется на внутреннее потребление - 59100 руб/сут, плюс пирогаз,

который также используется на внутреннее использование - 11577,8

руб/сут. В итоге суммарные затраты в сутки составят - 170519,8 руб/сут.

Ожидаемая прибыль по упрощенному расчету составит - 932680,2 руб/сут.

В таблице 6 приведены основные технико-экономические показатели технологии комплексной переработки верхового торфа. Показатели рассчитаны для торфа с влажностью 10-12% перерабатываемого пироторфоретортами-1,8.

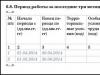

Таблица 6№

| Технико-экономические

| Единица

| Производительность

|

Составление технического задания и согласование его с Заказчиком | |||

Разработка рабочего проекта | |||

Разработка рабочей технической документации | |||

Закупка основного оборудования: | |||

Накопители сырья и продуктов со шнековыми питателями | |||

Система экстракции сырого торфа | |||

Устройства сушки сырья и продукта | |||

Устройство гомогенизационного измельчения | |||

Аппараты брикетирования | |||

Пироторфореторта непрерывного цикла | |||

Система конденсации газов | |||

Генератор активных углей | |||

Фракционный сепаратор | |||

Паровой котел | |||

Газотурбинная электростанция | |||

Численность основных работников | |||

Реализация продукции: | |||

Пирожидкость (альтернативная нефть) | |||

Активированный уголь в объеме 18,5 тонн | |||

| - горный торфяной воск с суточной производительностью 6 т | |||

| - топливная суспензия с калорийностью 5000 ккал/кг | |||

| Производственные затраты | |||

| Использование тепловой и пирогазовой энергии, полученной в процессе пиролиза |

Изобретение относится к переработке торфа, сельскому хозяйству и может быть использовано для получения экологически чистого удобрения, кормовой добавки для животных и птиц, лечебной грязи. Способ включает комплексное механическое воздействие на торф с предварительной подачей растворителя путем совместного одновременного измельчения, истирания и раздавливания. Комплексное механическое воздействие на торф осуществляют в автономной резонансной гидроквантовой установке. Торф и растворитель берут в соотношении 1:1 по массе, а в качестве растворителя используют природную воду из рек, озер или скважин без предварительной подготовки. Способ позволяет повысить качество конечного продукта за счет повышения эффективности экстрагирования торфа. 1 ил.

Использование: изобретение относится к технологиям переработки торфа с целью получения экологически чистого удобрения, высокоэффективной лечебной грязи, а также использование данной экстрагированной массы как диетической добавки к кормам животных и птиц.

Сущность изобретения: изобретение направлено на решение технологической и технических задач производства экологически чистого удобрения, лечебной грязи, диетической кормовой добавки животным; из исходного материала - местного торфа, с сохранением всех органических соединений - кислот-гумматов. Местный торф - продукт многолетнего разложения растительности данной местности и он содержит те органические соединения, которые нужны для растений данной местности. Для этого экстрагирование торфа осуществляют путем измельчения в автономной резонансной гидроустановке - "Аргус", пропуская через установку торф и воду в соотношении 1:1. В основу конструкции данной установки заложено научное открытие, которое устанавливает "закономерность возникновения устойчивой турбулентности". Резонансные явления, возникающие в результате циклического прерывания потока жидкости, разрушают материалы высокой прочности и разрывают ионные связи между органическими соединениями, освобожденная при этом энергия связей расходуется на повышение температуры измельченного торфа и воды. Кроме того, происходит выделение озона за счет кавитации жидкости на резонаторах. Эти возникающие процессы позволяют идеально экстрагировать торф. Установка "Аргус" собирается на базе пескового насоса производительностью - 100 м 3 /час, снабжается гидроквантовыми резонаторами,которые развивают резонансные усилия 1500 кг/см 2 , исходная величина частиц не более 10 см 3 , после измельчения - не более 10 мкм по диаметру.

Наиболее близким по своей технической сущности к заявляемому является аналог - "Способ переработки торфа и других углеобразователей в пастообразное состояние", описание к авторскому свидетельству №2077548 С 10 F 7/00, включающий механическое воздействие на исходный материал предварительной подачей растворителя, осуществляя комплексно - путем совместного одновременного измельчения, истирания, раздавливания в поле центробежных сил для создания в нем напряжений сжатия и сдвига при исходной температуре материала до получения пастообразного состояния, при необходимости предусмотрено повышение температуры всей системы.

При этом комплексное механическое воздействие на материал осущствляется в роторно-шаровых мельницах.

Недостатками данного способа являются: использование в качестве растворителя растворителей химико-органического происхождения, что абсолютно не допустимо при получении экологически чистого удобрения; измельчение, истирание, раздавливание в шаровых мельницах не производительно и энергоемко; не дает необходимого измельчения для экстрагирования торфа, так как шаровые мельницы могут измельчать материалы на выходе 50-60 мкм по диаметру частиц и выше, что значительно снижает эффект экстрагирования.

Технологический процесс, представленный на чертеже, включает следующее оборудование: автономная резонансная гидроквантовая установка - "Аргус" 1, мешалка 2, бункер-дозатор 3, расходомер 5, транспортер 4, задвижки Ду 100 6.

Технологический процесс осуществляется следующим образом: мешалка загружается определенной массой торфа из бункера-дозатора 3 и в соотношении 1:1 по массе заливается водой. Запускается мешалка 2, открывая задвижки 6 между "Аргусом" 1 и мешалкой, при этом задвижка на линии отгрузки готового продукта закрыта, запускается установка "Аргус" 1. Постоянно перемешиваемая масса из мешалки 2 перекачивается установкой "Аргус" 1 и обратно подается в мешалку 2. Таким образом, за короткий период времени происходит несколько циклов ввиду высокой производительности установки - 100 м 3 /час на пульпе. Торфо-водяная масса, проходя через резонаторы установки "Аргус" 1, из-за возникающих резонансных процессов разрушается связь между частицами торфа и разрываются ионные связи всех веществ, которые растения аккуммулировали в процессе своей эволюции. Освобожденная энергия связи переходит в тепло, повышается температура торфо-водяной смеси, что дополнительно повышает эффект экстрагирования. В связи с возникновением кавитационных процессов за резонаторами образуется в большом объеме озон. Происходит озонирование единой торфо-водяной массы, при этом уничтожаются микробы и бактерии, содержащиеся в данной массе. Качество экстрагированной и измельченной массы определяется лабораторным способом, путем взятия проб из мешалки 1, исходя из этого установливается время и количество циклов "- мешалка - установка "Аргус" - мешалка -", что зависит от качества торфа, используемого в процессе экстракции. Однородная экстрагированная масса перекачивается из мешалки 2 установкой "Аргус" 1 после открытия задвижки в линии готовой продукции и одновременно закрывает задвижку на линии подачи смеси от установки в мешалку.

Данный продукт - гомогенизированная смесь - используется как лечебный грязь и как диетическая добавка к кормам животных. Разбавленная с водой в соотношении 1:20 используется как экологически чистое удобрение.

Результаты использования продукта: повышение урожайности зерновых культур до 20%,овощей до 25%; восстоновление земель, изуродованных использованием химических удобрений и ядохимикатов, для повышения показателей урожайности; обеспечение населения экологически чистыми продуктами питания.

Данный технологический процесс прошел экспертизу. Имеется заключение экспертного совета "Центра научно-инженерной экспертизы ассоциации "Наука" о внедрении в коллективном хозяйстве им.Мичурина Республики Татарстан. Имеются акты проверки о влиянии на повышение урожайности сельскохозяйственных культур экстрагированного продукта из торфа - "ГУМИ. Было постановление Кабинета Министров Республики Татарстан о финансировании этого проекта с внедрением в коллективном предприятии им.Мичурина №807 от 03.11.1997 года. Финансирование проекта было приостановлено, так как глобальное внедрение данного технологического процесса в сельском хозяйстве привело бы к исчезновению крупнейших объединений "СЕЛЬХОЗХИМИЯ", заводов по производству химических удобрений и ядохимикатов. Кроме того, данному проекту противостоит научный мир, разработки которых базированы на использовании химических удобрений и ядохимикатов.

Способ переработки торфа для получения удобрения, включающий комплексное механическое воздействие на торф с предварительной подачей растворителя путем совместного одновременного измельчения, истирания и раздавливания, отличающийся тем, что комплексное механическое воздействие на торф осуществляют в автономной резонансной гидроквантовой установке, торф и растворитель берут в соотношении 1:1 по массе, а в качестве растворителя используют природную воду из рек, озер или скважин без предварительной подготовки.

Похожие патенты:

Изобретение относится к области экологии почв, а именно к производству средств на основе природных компонентов, ликвидирующих техногенные загрязнения почв, и может быть использовано при проведении мероприятия по снижению степени загрязнения и токсичности лесных, сельскохозяйственных и других земель с возобновлением биоты.

Изобретение относится к сельскому хозяйству и может быть использовано при производстве удобрений, средств защиты растений и препаратов, снижающих отрицательные последствия техногенного воздействия на природу.

Изобретение относится к области сельского хозяйства и может быть использовано при получении стимуляторов роста и жидких комплексных органоминеральных удобрений из гумусосодержащих субстратов, содержащих живые почвенные микроорганизмы, а именно из вермикомпоста (биогумуса), зоокомпоста, компостов, бурого угля, торфа и сапропеля.